Système de fermeture aseptique

Un système de fermeture aseptique de flexible est indispensable lorsque vos appareils process doivent être séparés pour quelle circonstance que ce soit. Ce système est intégré dans le déconnecteur stérile conçu spécialement pour permettre une déconnexion sûre et fiable des tubulures reliant vos installations. Cet appareil est destiné à l’industrie biotechnologique et pharmaceutique.

Il assure la stérilité des lignes de production tout en évitant les risques de contamination croisée et de perte de produit, même en conditions critiques ou en environnement classé. Voici justement tout ce que vous devez savoir sur ce fameux système.

La nécessité du système de fermeture aseptique

Il est indispensable d’utiliser un appareil spécifique intégrant un système de fermeture aseptique pour garantir l’aseptisation des tubulures au moment de leur déconnexion. Il s’agit, en effet, d’un déconnecteur stérile qui, lors du processus de déconnexion, permet de détruire tout micro-organisme pouvant se propager dans les tubes.

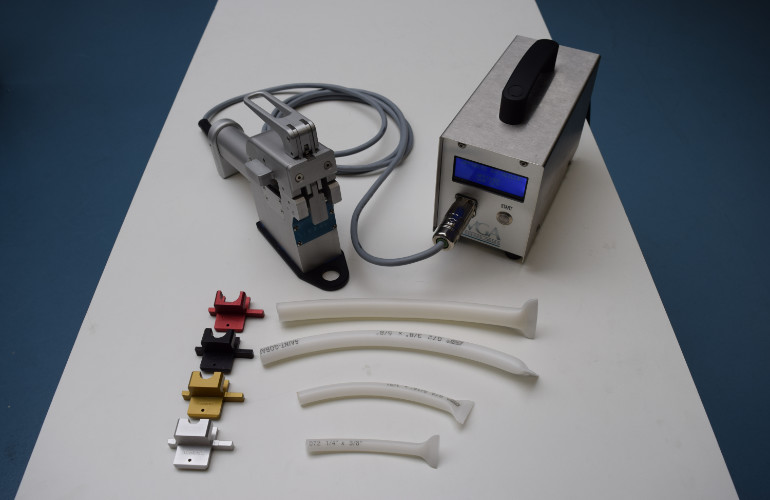

L’utilisation du système de fermeture aseptique assure la fiabilité et la rapidité de la déconnexion de vos flexibles vides ou remplis. Le système de fermeture consiste à fusionner le tube entre deux pinces en aluminium. Prêt à l’emploi, il peut être utilisé par vos opérateurs en milieu propre.

Robuste et simple d’utilisation, il réduit considérablement les temps d’arrêt tout en renforçant la sécurité du procédé. Grâce à sa compatibilité avec de nombreux formats, il s’intègre facilement dans les lignes de production existantes sans nécessiter de modifications lourdes.

L’appareil est compatible avec les tubulures des marques suivantes :

- Tubes PharmaPure®

- Tubes C-Flex®

- Tubes SaniPure®

- Tubes AdvantaFlex®

- Tubes PharMed®

Le principe de fonctionnement du système de fermeture stérile

Le processus de déconnexion des tubulures se déroule en 5 phases :

- 1re phase: votre opérateur insère le flexible entre deux pinces, puis ferme l’outil. Un électro-aimant verrouille ensuite la mâchoire,

- 2e phase: pour fusionner le tube, les pinces montent en température, à l’aide d’un dispositif chauffant, jusqu’à ce que celle-ci dépasse légèrement le point de fusion du flexible,

- 3e phase: le déconnecteur maintient le niveau de la température afin d’assurer une fusion parfaite du tube en supprimant toute présence de bactéries pouvant être présentes à l’extérieur du tube ou sur les mâchoires,

- 4e phase: le niveau de la température est réduit à l’aide d’une pompe à palettes,

- 5e phase: l’électro-aimant libère ensuite les mâchoires pour permettre à votre opérateur de faire une vérification visuelle. Une ligne de découpe est visible après la fusion du tube pour permettre à votre opérateur de le sectionner avec une paire de ciseaux.

Les spécificités du déconnecteur à système de fermeture aseptique

Le déconnecteur stérile est doté d’un système de fermeture adapté à différents types de flexibles, autoclavés ou neufs de 1/4″, 3/4″, 1/2″ et 3/4″ de diamètre. Il peut supporter différents formats grâce aux jeux de pinces qui l’accompagnent. Le temps de refroidissement de l’appareil est de 90 secondes. L’outil peut être utilisé dans un environnement avec un taux d’humidité inférieur à 75 % et il peut supporter des températures comprises entre -5 et +40 °C. L’appareil se raccorde simplement au secteur 220/230V – 50/60 Hz.

Ce système de fermeture aseptique a été conçu et fabriqué par une entreprise lyonnaise, MGA Technologies, qui dédie ses réalisations à l’industrie pharmaceutique, biotechnologique et médicale. Spécialisée dans la création et la fabrication de machines spéciales, dont le déconnecteur stérile, MGA Technologies dispose d’une équipe de techniciens pouvant répondre à toutes vos demandes d’information sur le système de fermeture aseptique. Pour ce faire, il vous suffit de remplir le formulaire de contact mis à votre disposition.

MGA Technologies, le spécialiste en système de fermeture aseptique

Chez MGA Technologies, nous développons des systèmes de fermeture aseptique sur mesure, pensés pour répondre aux exigences les plus strictes des industries pharmaceutiques, biotechnologiques et des sciences de la vie. Notre expertise repose sur une connaissance approfondie des contraintes de production en environnement stérile, et sur une capacité à concevoir des équipements robustes, fiables et conformes aux normes en vigueur (GMP, ISO 13485, etc.).

Nos systèmes permettent de garantir l’intégrité des fluides, la sécurité des opérateurs et la conformité réglementaire des procédés. Chaque solution est conçue pour s’adapter parfaitement aux protocoles de nos clients, dont la gestion des fluides critiques, la compatibilité avec différents types de flexibles (TPE, silicone ou PVC), la traçabilité complète, le nettoyage facile et la rapidité d’exécution.

À noter que grâce à notre méthode d’ingénierie personnalisée, nous avons la possibilité d’intégrer des fonctions supplémentaires comme la déconnexion aseptique, le soudage thermique ou le contrôle des paramètres de cycle. Nos systèmes s’intègrent aussi bien dans des lignes automatisées que dans des postes de travail manuels sous isolateurs ou en salle blanche.

Nous mettons d’ailleurs un point d’honneur à accompagner chaque client dans le choix de la solution la plus adaptée à ses contraintes techniques, réglementaires et opérationnelles. MGA Technologies est ainsi votre partenaire de confiance pour assurer la stérilité de vos procédés tout en optimisant leur performance industrielle.

Contactez nous dès maintenant pour profiter de nos services !

Obtenir un devis gratuit et sans engagement

Prenez contact avec nos équipes commerciales afin d’obtenir un devis personnalisé pour un système de fermeture aseptique MGA Technologies