Ligne de conditionnement pharmaceutique

Dans un processus industriel, le passage des produits par une ligne de conditionnement constitue la dernière phase. Dans le domaine pharmaceutique, cette ligne a pour fonction d’acheminer les produits prévus à être empaquetés. Généralement, elle peut être pilotée par un opérateur ou contrôlée à partir d’un poste ordinateur. Elle peut, cependant, être commandée à l’aide d’un automate programmable ou commandée semi-automatiquement.

Découvrez nos autres réalisations

La nécessité d’une ligne de conditionnement dans l’industrie pharmaceutique

Une ligne de conditionnement, dans l’industrie pharmaceutique, doit être conçue de manière à limiter la génération de particules mécaniques, faciliter la gestion des changements de lots, les vides de chaînes et le nettoyage de la machine. Une ligne de conditionnement a différentes applications exigeant une expertise des conceptions propres. Cela inclut la gestion des flux des produits à suremballer ainsi que leur distribution.

La ligne de conditionnement, le plan fonctionnel, doit également offrir non seulement un haut niveau de sécurité des postes opérateurs, mais également une ergonomie optimale. Dans le milieu pharmaceutique, il est primordial de porter un soin particulier dans la distribution et la mise en œuvre des produits à emballer afin de respecter leur intégrité.

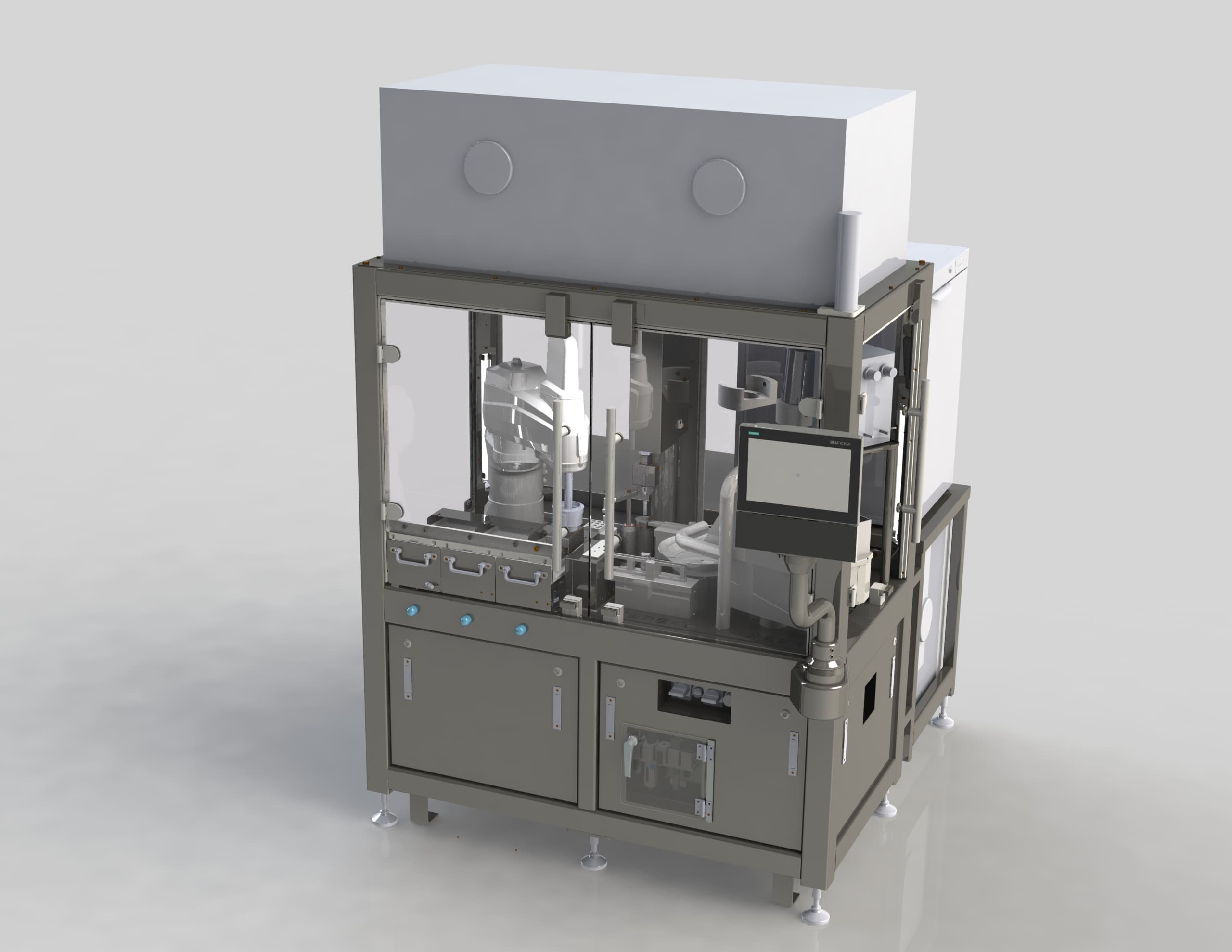

De nombreux professionnels proposent différents types de lignes de conditionnement pour le secteur pharmaceutique, comme MGA Technologies. L’entreprise collabore depuis plus d’une trentaine d’années avec les pionniers des industries biotech, médicales, mécaniques et pharmaceutiques. Elle conçoit et réalise différentes machines sur mesure qui sont dédiées au transfert de produits propres ou stériles et à l’assemblage.

Equipements de conditionnement pharmaceutique fabriqués par MGA Technologies pour l’industrie pharmaceutique

MGA Technologies vous propose plusieurs équipements de conditionnement pharmaceutique sur mesure : la ligne automatique de préparation de kits, la machine d’emballage de filtre pharmaceutique et la machine de transfert de filtres pharmaceutiques.

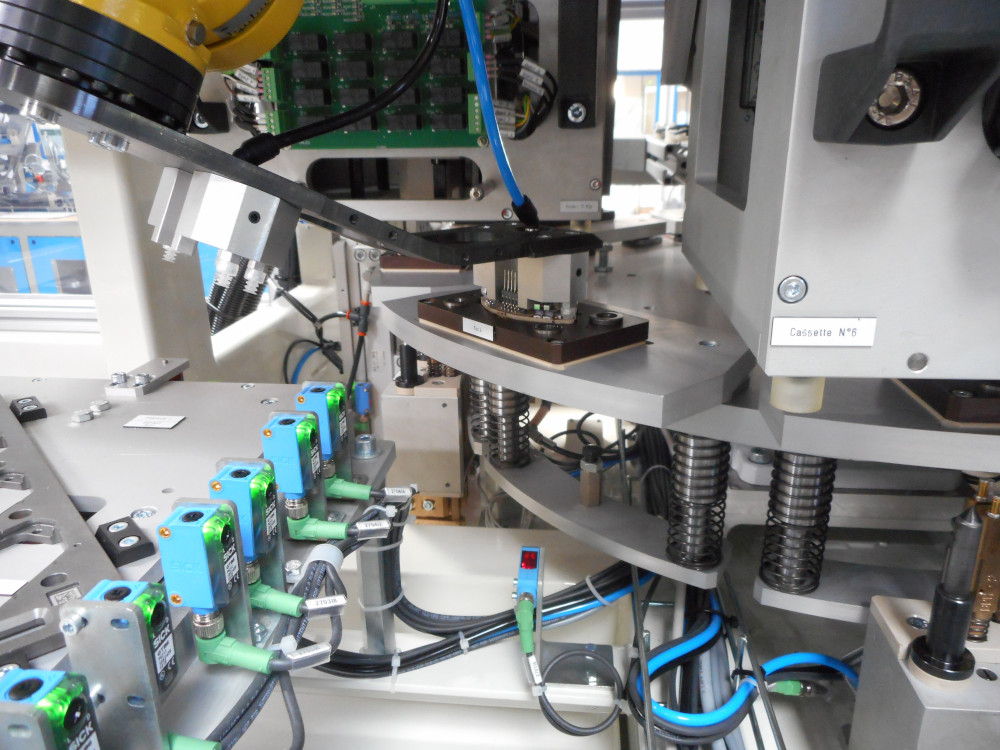

La ligne automatique de préparation de kits

Cette ligne automatique est dédiée à la préparation de kits prévus à être utilisés avec un équipement pour détecter des pathogènes. Elle est organisée autour d’un transfert à palettes centrale qui accueille de nombreux composants constituant le kit et est installée dans un bâtiment spécialement conçu.

Une étiquette RFID équipe chaque palette afin de gérer l’état de celle-ci et consigner le bon déroulement de chaque étape. Ainsi, un suivi qualité individuel de la préparation de chaque kit est assuré. Un automate central, communiquant les données de production ainsi que les états des divers postes, pilote l’ensemble de la ligne.

L’étui servant de contenant au kit complet est préparé en amont par une formeuse automatique, destinée à dépiler et déplier les deux étuis possibles (grand format ou petit format) placés sur les palettes étagées du transfert après leur étiquetage. Afin de vérifier le grade du code datamatrix, chaque étiquette est relue par vision.

Les opérateurs peuvent charger les convoyeurs latéraux, avec des supports thermoformés où sont disposées des barrettes, grâce à trois postes ergonomiques réglables. Un convoyeur à taquets charge un empileur, formant des piles de cinq supports. Un manipulateur prend ces piles et charge les étuis avec 1 ou 2 piles, suivant la taille de l’étui.

Un chevalet en carton est dépilé, formé puis inséré à l’intérieur de l’étui près des piles supports de barrettes au poste suivant du transfert. Sur le poste suivant, deux tapis permettent le chargement des flacons dans deux étoiles pour leur présentation à deux robots Scara à haute vitesse plaçant les flacons dans le chevalet de l’étui.

Une centaine de recettes est possible avec la combinaison de différents types et différentes tailles de flacons. Sur les trois postes suivant s’effectuent le contrôle des étapes précédentes est effectué par vision, l’insertion d’une notice d’utilisation du kit, le dépôt d’une paille dédiée à l’utilisation du kit.

Le poste suivant est constitué d’un distributeur à air dépilant les sachets où sont disposés les petits outils en plastique pour l’utilisation du kit, un orienteur et un séparateur détectant par vision la forme du sachet. Une étiquette est ensuite déposée sur le sachet. Celle-ci est relue pour contrôler la bonne qualité de l’impression.

Un ou deux sachets sont insérés à l’intérieur de l’étui, suivant sa taille. Les étuis sont ensuite extraits du transfert à palettes. Afin d’être analysés, les non-conformes sont mis à disposition du conducteur de ligne. Une fermeuse automatique ferme les étuis conformes, qui sont convoyés vers un robots 6 axes poly-articulé pour les palettiser et insérer un séparateur antiglisse à chaque 2 étages de la palette. Pour éviter l’arrêt de la ligne lors de l’insertion d’une nouvelle palette, deux palettes sont érigées en parallèle.

La machine d’emballage de filtres pharmaceutiques

Entre deux étapes de production, les filtres pharmaceutiques peuvent être conditionnés provisoirement à l’aide de cette machine d’assemblage sur-mesure. En sortie de la machine amont, un robot 6 axes constitue en automatique une pile de filtres.

Un carton doté d’une sache en plastique est acheminé dans la cellule robotisée située sur un convoyeur à rouleaux motorisés. Un manipulateur plaque la sache sur les parois du carton qui est orienté de manière à faciliter l’insertion de la pile qui a été formée.

Les machines sur-mesure et les lignes de conditionnement pour les produits pharmaceutiques fabriquées par MGA Technologie sont développées pour divers types de produits liquides, poudres ou solides. Parfois, elles incluent une étape de conditionnement primaire, la préparation de l’emballage nécessaire ainsi que sa fermeture.

La ligne automatique de préparation de kits

La ligne automatique de préparation de kits est un équipement de conditionnement pharmaceutique incontournable. Installée dans un bâtiment spécifique, elle est organisée autour d’un transfert à palettes accueillant plusieurs éléments constituant le kit. Ces kits sont destinés à accompagner un équipement permettant la détection de pathogènes. Chaque palette est dotée d’une étiquette RFID. Cette dernière permet de connaître l’état de la palette et le bon déroulement de chaque étape. Grâce à cette technologie, il devient plus facile de suivre la qualité des préparations.

La ligne est commandée par un automate central qui accueille également les données de production et les états de différents postes. Ces données sont accessibles dans l’atelier grâce à des écrans installés à votre convenance.

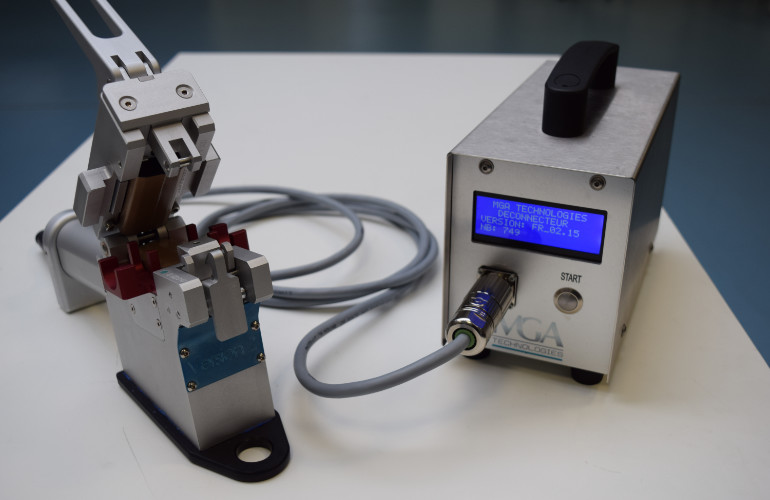

La machine automatique de conditionnement et de déconditionnement de seringues

La machine automatique de conditionnement et de déconditionnement de seringues comprend deux lignes. Ces dernières servent au déconditionnement des seringues mises en barrette. Cette étape est incontournable avant que les seringues ne soient reconditionnées en plaques plus capacitives pour une mise en autoclave. Après l’autoclave, les plaques sont traitées par une seconde machine qui les déconditionne avant de les compter.

La cadence de la machine de conditionnement et de déconditionnement de seringues peut atteindre jusqu’à 16 000 seringues par heure, une vitesse qui permet aux industriels d’optimiser leur productivité. Leur conception est conforme aux normes en vigueur (incluant les normes CGMP (Current Good Manufacturing Practices)).

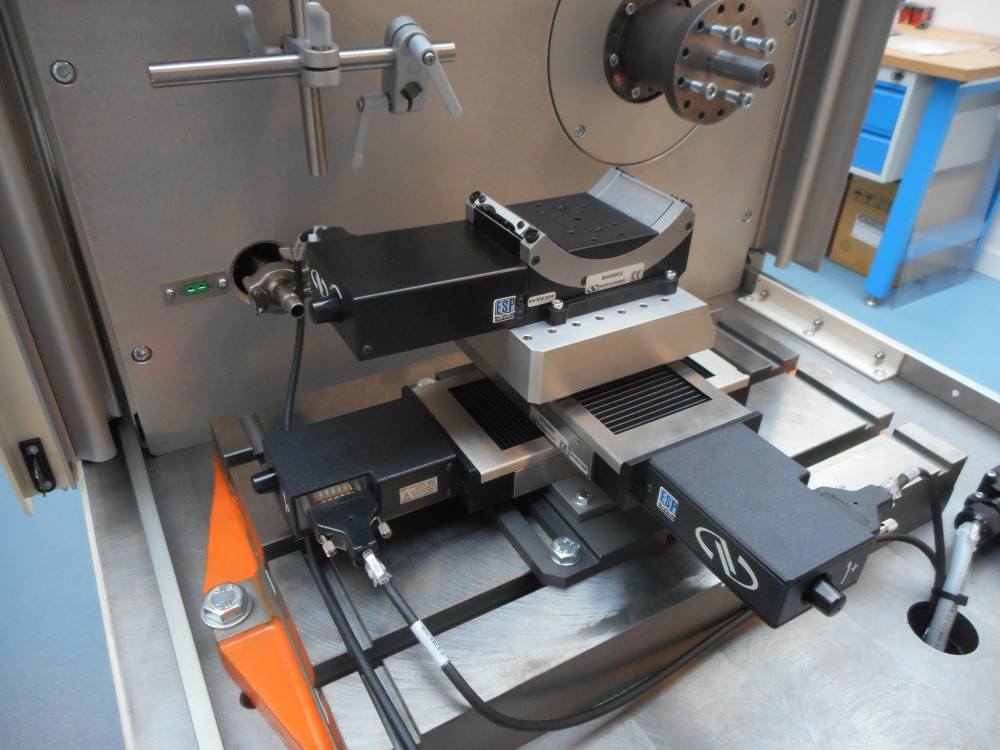

La ligne automatique de remplissage de barrettes plastiques thermoscellées

Cet équipement de conditionnement pharmaceutique permet la distribution, l’assemblage et le conditionnement des barrettes contenant du liquide de diagnostic pour la détection de pathogènes d’origine alimentaire.

La ligne automatique de remplissage de barrettes plastiques thermoscellés est dotée d’une station de 16 pompes volumétriques qui remplit les empreintes de liquide de test. Les barrettes sont ensuite couvertes d’un film aluminium qui est thermoscellé. Une machine procède à la pose des étiquettes sur le film aluminium afin d’identifier chaque barrette. Les barrettes passent devant une autre machine et sont ainsi séparées. Chaque barrette prise individuellement, est conditionnée dans des plaques thermoformées distribuées. La capacité de productivité de cet équipement de conditionnement pharmaceutique peut atteindre 5 300 barrettes par heure.

Le revamping de remplisseuse et étiqueteuse en salle blanche

Les prestations de MGA Technologies ne consistent pas uniquement à concevoir et à fabriquer des équipements de conditionnement pharmaceutique. Nous procédons également au revamping des équipements déjà existants, comme un équipement de distribution, de remplissage, de bouchonnage et étiquetage de flacons en verre en salle blanche. Parmi nos réalisations figure la machine de fabrication allemande à cames. L’innovation de MGA Technologies a permis la production de flacons de formats 4 et 8 ml contenant du lyophilisat ou liquide en remplaçant son automatisme, son software et son hardware. Ses capteurs et ses câbles ont également fait l’objet d’une modification.

Par ailleurs, nous avons équipé cette machine d’une nouvelle armoire équipée d’un IHM et d’un automate. D’autres équipements sur mesure sont intégrés, comme les pièces de formats (plateaux, rails, etc.), la distribution automatique de bouchons plastiques par rails vibrants et bols et un système de prise et pré-vissage. Afin de faciliter l’identification des flacons en fin de ligne, une étiquette est ajoutée.

Innovations et technologies avancées dans le conditionnement pharmaceutique

Le secteur du conditionnement pharmaceutique évolue rapidement grâce aux innovations technologiques, qui permettent d’améliorer la précision, la sécurité et l’efficacité des lignes de conditionnement. Parmi ces avancées, on peut citer l’automatisation et la robotique, qui occupent une place importante. Elles assurent en effet un contrôle rigoureux et constant des opérations. Ces technologies permettent d’ailleurs de réduire l’intervention humaine, et ainsi minimiser les risques d’erreurs tout en augmentant la productivité et la fiabilité des processus de conditionnement. L’intégration de robots intelligents et de capteurs avancés garantit aussi un suivi en temps réel de chaque étape de conditionnement. Ils donnent lieu à un contrôle strict de la qualité.

Combinés à l’intelligence artificielle, les systèmes de vision artificielle jouent également un rôle clé. Ces outils détectent les anomalies potentielles, vérifient la conformité des emballages et assurent le bon étiquetage des produits. De plus, il y a les technologies de traçabilité intégrées, qui permettent un suivi complet de chaque lot. À noter que cela est indispensable pour garantir la sécurité et la transparence, et répondre aux exigences réglementaires du secteur pharmaceutique.

On compte enfin les innovations en matière de matériaux et d’emballages intelligents, qui contribuent à prolonger la durée de vie des produits et à préserver leur intégrité. Pensées pour répondre aux besoins de stérilité et de conservation, des solutions sont adaptées aux médicaments sensibles aux variations de température, d’humidité ou à la lumière. Les technologies avancées de conditionnement pharmaceutique permettent ainsi de garantir la qualité des produits tout au long de leur cycle de vie, tout en optimisant l’efficacité des processus et en assurant la conformité aux normes internationales.

L’entreprise MGA Technologies

MGA Technologies est spécialisée dans la conception et la fabrication de machines sur-mesure dédiées au transfert et à l’assemblage de produits propres ou stériles. L’entreprise a déjà conçu et fabriqué de nombreuses lignes de conditionnement complètes pour les industriels pharmaceutiques, mais également pour ceux œuvrant dans la biotech, le médical ou la mécanique.

L’entreprise met un point d’honneur à la bonne conception et la réalisation de chaque machine spéciale afin que celle-ci soit performante. De nombreuses méthodes sont, ainsi, utilisées par l’entreprise pour obtenir un équipement adapté à chaque besoin, suivant vos contraintes de production.

La phase conception

Cette phase inclut :

- La planification de votre projet

- L’analyse des modes de défaillance, de leurs effets et de leur criticité (AMDEC) des moyens et des procédés pour la fiabilité de votre équipement

- Le Single Minute Exchange of Die (SMED), utilisé pour la réduction des temps de changement de série

- L’élaboration de chronogrammes détaillés pour la maîtrise des temps de cycle

- Le Poka Yoke pour l’élimination des causes d’erreurs

- Les revues de conception en utilisant la réalité virtuelle

- La conception facilement nettoyable et propre pour le respect des contraintes dictées par l’industrie pharmaceutique, notamment les recommandations de l’EHEDG (European Hygienic Engineering and Design Group) ainsi que les cGMP (current Good Manufacturing Practices)

- L’analyse des risques

- L’analyse fonctionnelle détaillée pour bien prendre en compte les modes de fonctionnements attendus de votre équipement

- L’intégration des principes du Lean Manufacturing durant la conception afin d’optimiser les temps et les flux, éradiquer les gaspillages (MDA) ainsi que perfectionner les interfaces homme-machine

- La validation de l’ergonomie à partir d’une phase de maquettage 3D et physique

La phase réalisation

Il s’agit de la phase qui inclut :

- L’utilisation des méthodes de résolution de problèmes en phase de mise au point

- Le suivi détaillé de l’avancement pour le montage, la programmation ainsi que la mise en service

- Le suivi des Good Automated Manufacturing Practices (GAMP5) de ISPE de la CFR21 part11 pour la gestion des signatures électroniques et l’automatisation des équipements dédiés à l’industrie pharmaceutique

La réception des équipements de MGA Technologies suit et respecte les protocoles détaillés de type Factory Acceptance Tests (FAT) et Site Acceptance Tests (SAT), permettant la formalisation de la conformité aux besoins et aux spécifications exprimés par les utilisateurs : User Requirement Specifications (URS).

Il est possible, pour MGA Technologies, d’accompagner ses clients dans leurs qualifications d’installation, QI/QO, suivant les cas.

MGA Technologies peut également vos accompagner dans la phase de ramp-up de l’installation, la formation et la montée en cadence de vos opérateurs ainsi que de la maintenance.

L’entreprise collabore avec l’ensemble des industries ayant des contraintes élevées concernant leurs produits, dont les niveaux d’exigences et l’intégrité sont strictes pour les appareils mis en œuvre. C’est pourquoi, dans la majorité des cas, les machines de l’entreprise se retrouvent dans les industries électroniques, automobiles, emballages, aéronautiques, horlogeries et cosmétiques.

Pour rappel, les projets de nos clients font l’objet d’une concertation avec ces derniers afin de convenir d’une analyse fonctionnelle. Ceci dans le but de leur apporter des réponses en adéquation avec les besoins qu’ils auront exprimés. Cette concertation a lieu bien avant la phase d’étude et de conception. Cela vous permet, ainsi, de déployer une stratégie en cohérence avec la ligne de conditionnement pharmaceutique que vous souhaitez.

Ils nous font confiance

Obtenir un devis personnalisé sans engagement

Nous contacter

Nous sommes disponibles de 8h à 18h, du lundi au vendredi.